TapRoot RCA for Training

Tulisan ini merupakan kelanjutan dari tulisan saya sebelumnya terkait TapRoot RCA for Incident Investigation. Salah satu kategori yang memiliki pengaruh signifikan adalah Training, dimana terdapat dua sub kategori penyebab, yaitu tidak ada training dan pemahaman perlu perbaikan.

Sub kategori tidak ada training, memiliki beberapa akar penyebab (root cause) sebagai berikut,

- tidak ada analisis pekerjaan

- tidak mengikutkan pelatihan

- tidak ada tujuan pelatihan

- pelatihan yang diperlukan terlewatkan

Sub kategori pemahaman perlu perbaikan, memiliki beberapa akar penyebab (root cause) sebagai berikut,

- tujuan pelatihan perlu perbaikan

- rencana pelatihan perlu perbaikan

- instruksi perlu perbaikan

- latihan/pengulangan perlu perbaikan

- alat uji/tes perlu perbaikan

- kelanjutan training perlu perbaikan

Semoga bermanfaat – FN

TapRoot RCA for Incident Investigation

Mark Paradise dalam tesisnya di University of Illinois di tahun 1980 mengenalkan draft awal root cause analysis yang menggabungkan konsep human factor, human performance, human engineering, ergonomics, procedures, training, function allocation, human limitations, cognitive engineering, communication yang selanjutnya dikembangkan menjadi TapRoot Root Cause Analysis. Metodologi ini menjadi salah satu metode investigasi kelas dunia terbaik yang digunakan oleh beberapa perusahaan besar di berbagai bidang.

Root Cause Tree diagram meliputi 7 kategori yang memiliki pengaruh signifikan terhadap peningkatan human peformance dan penyebab kecelakaan sebagai berikut,

- Human Engineering

- Komunikasi

- Prosedur

- Training

- Work Direction

- Sistem Manajemen

- Kontrol Kualitas

Setiap kategori di atas memiliki sub kategori sebagai berikut

- Human Engineering

- Human Machine Interface

- Lingkungan Kerja

- Complex system

- Non-fault tolerant system

- Komunikasi

- tidak ada komunikasi / tidak pada waktu yg tepat

- turnover perlu perbaikan

- kegagalan pemahaman komunikasi verbal

- Prosedur

- tidak digunakan / tidak diikuti

- salah

- diikuti dengan salah

- Training

- tidak ada training

- pemahaman perlu perbaikan

- Work Direction

- persiapan

- seleksi pekerja

- pengawasan selama pekerjaan

- Sistem Manajemen

- Standar, Kebijakan, Kontrol administrasi perlu perbaikan

- Standar, Kebijakan, Kontrol administrasi tidak digunakan

- Oversight/Employee relations

- Tindakan koreksi

- Kontrol Kualitas

- tidak ada inpeksi

- kontrol kualitas perlu perbaikan

Informasi lebih lanjut mengenai Taproot dapat ditemukan dari link berikut ini: The TapRooT® Advantage | TapRooT® Root Cause Analysis

Semoga bermanfaat – FN

Loss Control Matrix (LCM)

Loss Control Matrix (LCM) merupakan model pengembangan sistem manajemen K3 yang dikembangkan oleh Andrew Yew dalam bukunya “Safety management Beyond ISO 45001“, bagi perusahaan yang belum/sudah menerapkan sertifikasi ISO 45001, model ini dapat menjadi “self-assessment” untuk mengetahui efektivitas penerapan sistem manajamen K3 yang telah diterapkan.

LCM terdiri atas 7 group dengan 49 elemen, setiap group memiliki elemen berjenjang dari level 1 s.d. 7 dimana level 1-3 disebut sebagai elemen dasar, level 4-5 elemen menengah, dan level 6-7 elemen mahir. Model ini mewajibkan level dasar diterapkan terlebih dahulu baru kemudian level di atasnya untuk efektivitas sistem.

Group 1: Analisis

- A1 Risk assessment

- A2 Hazard analysis

- A3 Engineering and Design analysis

- A4 Training Need Analysis

- A5 Root Cause Analysis

- A6 Behavior Analysis

- A7 Data Analysis and Review

Group 2: Behavior

- B1 Safety Induction and Toolbox Meeting

- B2 General Safety Induction and Golden Rules

- B3 Compliance and Enforcement System

- B4 Competence Assurance System

- B5 Communication and Coordination Meetings

- B6 Behavior Safety Observation

- B7 Personal Safety Contact

Group 3: Culture

- C1 Employee Participant

- C2 Safety and Health Committee

- C3 Safety and Health Promotion

- C4 Safety and Health Awards and Recognition

- C5 Hazard, Concern, Nearmiss, and Whistle Blower Reporting System

- C6 Leadership

- C7 Safety Culture

Group 4: Defense

- D1 PPE program

- D2 High Risk Operation Control program

- D3 Hazardous Chemicals Control program

- D4 Occupational health Control program

- D5 Hygiene Monitoring and medical surveillance program

- D6 Ergonomics and Fatigue management

- D7 Individual Risk Factors and Management

Group 5: Equipment

- E1 Tools Equipment and Critical Parts Inspection

- E2 Maintenance system

- E3 Machine gurding and automation safety

- E4 LOTO program

- E5 Asset Integrity program

- E6 Control System Safety

- E7 Safety in procurement

Group 6: Facilities

- F1 General Safety and Health Inspection program

- F2 Signs, Color coding, labelling, and Tagging system

- F3 Housekeeping, order and Cleanliness program

- F4 Management of change

- F5 Safety Information System

- F6 Regulation, Codes, and internal standards

- F7 Capital Project safety management

Group 7: General

- G1 Procedures and safe work practice

- G2 Emergency preparedness and response

- G3 Permit to work system

- G4 Contractor Mgmt. System

- G5 Investigation and lesson learned from incident

- G6 Leading indicators and monitoring

- G7 New Technology, improvement, and benchmarking

Semoga Bermanfaat – FN

Fatigue in industry

Grandjean mengenalkan konsep physical fatique dan mental fatique dalam British Journal of Industrial Medicine tahun 1979 dengan judul Fatigue in industry. Physical fatique berhubungan dengan penurunan kinerja otot dan gerakan melambat sedangkan mental fatigue berhubungan dengan perasaan kawatir dan malas. Keduanya muncul dari proses yang berbeda dan harus diukur dan diperlakukan berbeda.

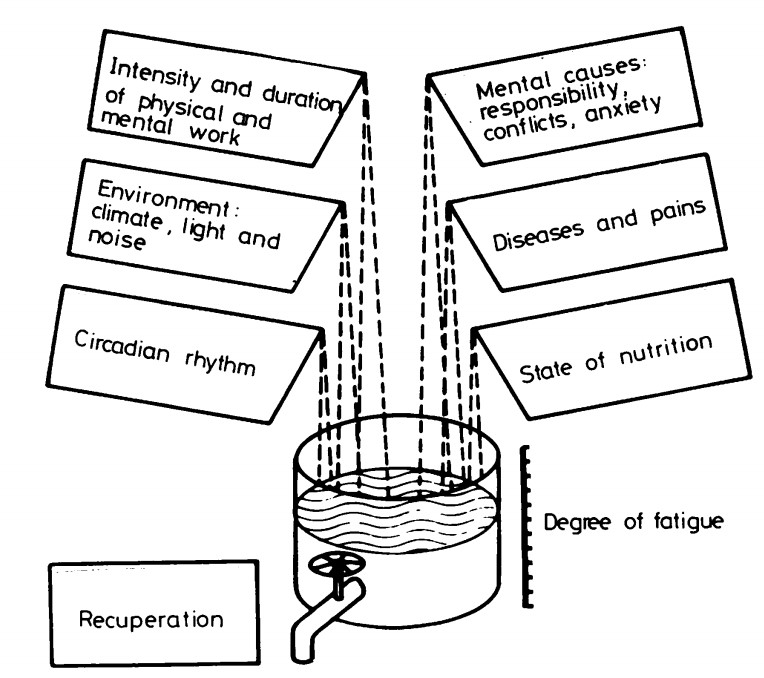

Grandjean membuat analogi faktor penyebab fatigue tersebut seperti sebuah bejana yang diisi air dan di dasar bejana tersebut terdapat sebuah lubang sebagai berikut,

Penyebab utama fatigue seperti intensitas fisik, mental, lingkungan kerja, penyakit, pola bangun-tidur, dan nutrisi makanan menentukan tingkat kelelahan dalam sebuah bak penampungan. Supaya air dalam bak penampungan tersebut tidak meluap, maka dibuatlah sebuah lubang di bawahnya untuk mengurangi ketinggian air (degree of fatigue). Pembuangan ini biasanya dapat terjadi ketika tidur, waktu luang, atau semua aktivitas istirahat ketika bekerja. Alhasil, Untuk menghindari kelelahan maka harus ditekankan bahwa faktor penyebab kelelahan dan waktu istirahat harus seimbang selama siklus 24 jam, dan tidak satu pun dari faktor penyebab kelelahan tersebut dibawa ke hari berikutnya.

Semoga bermanfaat – FN

HFACS-MI untuk analisis investigasi kecelakaan

HFACS-MI (Human Factors Analysis and Classification System in Mining Industry) merupakan model analisis investigasi kecelakaan yang dikembangkan oleh Patterson (2009) untuk pertambangan, dimana sebelumnya Wiegmann & Shappel (2003) mengenalkan HFACS untuk penerbangan. HFACS menggunakan 4 level pertahanan, sedangkan HFACS-MI menambahkan lagi 1 level pertahanan di dalamnya. Tulisan ini saya ambil dari tesis yang dibuat oleh seorang mahasiswa magister K3 salah satu Universitas di Indonesia yang berhasil lulus dengan predikat sangat memuaskan.

Dalam tesis tersebut, disebutkan kegagalan Level pertahanan karena kesalahan manusia sebagai berikut,

- unsafe acts

- preconditions for unsafe acts

- unsafe leadership

- organizational influences

- outside factors

Unsafe Acts, terdapat dua klasifikasi tindakan tidak selamat, yaitu kesalahan (errors) dan pelanggaran (violations). Kesalahan merupakan aktivitas yang gagal mencapai hasil yang diinginkan sedangkan pelanggaran merupakan aktivitas sengaja mengabaikan peraturan dan prosedur.

Preconditions for unsafe acts, merupakan kondisi pendahuluan yang mempengaruhi kinerja dan menjadi pemicu unsafe acts. Hal ini bisa disebabkan karena faktor lingkungan (environmental), kondisi operator (condition of operators), atau faktor personil (personnel factors). Faktor lingkungan terkait dengan lingkungan fisik kerja dan teknologi/peralatan yang digunakan. Kondisi operator terkait kondisi fisik dan kejiwaan serta keterbatasannya dalam bekerja. faktor personil terkait koordinasi dan komunikasi antar pekerja dan kesiapan pekerja untuk bekerja.

Unsafe leadership, tindakan pimpinan mempengaruhi kinerja dan tindakan pekerja. Di dalamnya dapat kita temukan kepemimpinan yang tidak memadai (inadequate leadership), perencanaan operasi yang tidak tepat (planned inappropriate operations), kegagalan dalam memperbaiki masalah yang diketahui (failure to correct knows problems), dan pelanggaran kepemimpinan (leadership violations).

Organizational influences, faktor ini sering tidak disadari dan ditemukan dalam proses investigasi karena akses/informasi manajemen yang terbatas. Terdapat tiga kategori yang bisa ditelusuri yaitu manajemen sumber daya (resources management), iklim organisasi (organization climate), dan proses organisasi (organization process). Alokasi dan ketersediaan sumber daya (pekerja,peralatan,anggaran); budaya, kebijakan, dan nilai perusahaan; pembentukan program, prosedur dalam mengelola risiko merupakan faktor-faktor yang mempengaruhi kegiatan operasional yang aman dan selamat.

Outside factors, regulasi pemerintah dan organisasi induk serta pihak lain yang berkepentingan seperti masyarakat sekitar, kondisi perekonomian, dll akan mempengaruhi kinerja perusahaan dalam mengelola risiko. Kemampuan mengidentifikasi permasalahan internal dan eksternal dan membuat tindakan mitigasi merupakan hal utama yang perlu dilakukan oleh perusahaan.

Semoga bermanfaat – FN